本次毕业设计是以CA6140车床上开合螺母的工艺工装为基础的,内容主要包括以下几个方面:设计零件,加工工艺及工时计算,设计两套夹具,拆画一套夹具等。

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

夹具方案的确定在国内是一项十分重要的设计程序,其方案的优劣决定了夹具设计的成功与失败。确定设计方案时应遵循以下原则:确保加工质量,结构尽量简单,操作省力高效,制造成本低廉。

这次毕业设计是我们即将毕业之前的最后一次在校设计,设计内容比较全面,所涉及的知识比较广,是对我们所学知识及应用、设计能力的一次综合检验。

通过这次毕业设计,既充分锻炼了我们的设计能力,又补充了在校学习期间知识和能力的不足。

关键词:CA6140开合螺母;夹具设计;工艺工装设计.

1.1 毛坯生产类型

确定毛坯类型为3000件/年,由表(2-5.6)划分生产类型的参考数据确定为中批,工作制度8小时/班制。

1.2 毛坯铸造形式

将融化了的金属浇注到旋转着的模型中,由于离心力的作用,金属液粘贴于模型的内壁上,凝结后所得铸件外形与模型内壁的形状相同,使用这种方法可以毋需浇注口,故能显著地减少金属的消耗。由于免除了砂型和制模的设备,以及减少了铸工车间的面积,生产成本就有了降低;而所得逐渐则具有紧密与微细的颗粒结构及较好的机械性能。

1.3 毛坯精度尺寸

由表(2-5-1)得灰铸铁刀具切入金属层的厚度应大于表面层厚度,即大于1mm,小于4mm。

由JK67-62,确定灰铸铁铸件精度等级为2级(指尺寸精度和表面光洁度要求较高,或者大批、中批生产的铸件。

1.4 确定毛坯铸件的重量

通过计算,最后确定毛坯的重量为4.079Kg,由表(2-5-2)确定重量偏差为7﹪。

1.5 确定机械加工余量

由表(2-5-5)确定2级铸铁件的机械加工余量:顶面加工余量为4.0mm,底面及侧面加工余量为3.0mm。

1.6 确定铸铁件的尺寸偏差

由(标-5-6)查得2级铸铁件尺寸偏差为±0.8mm。

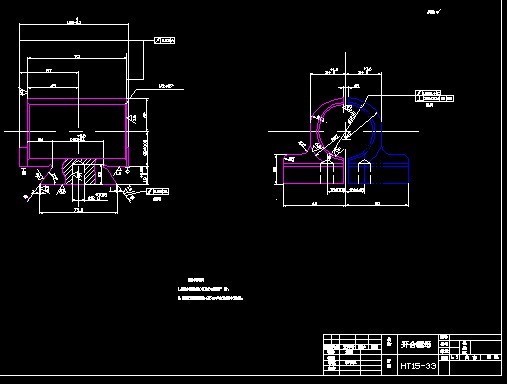

1.7 零件的作用

题目所给定的零件是CA6140车床上的开合螺母 。开合螺母是用于接通和断开从丝杠传来的运动。车削螺纹时,将开合螺母合上,丝杠通过开合螺母传动溜板箱和刀架;否则就将开合螺母脱开。车削螺母时,顺时针方向转动手柄,通过轴带动曲线槽盘转动,曲线槽盘上的曲线槽盘形状,通过圆柱销带动上半螺母在溜板箱体后面的燕尾形导轨内上下移动,使其相互靠拢,将开合螺母和丝杠啮合。若逆时针方向转动手柄,则两半螺母相互分离,开合螺母和丝杠脱开。槽盘的曲线槽是一段圆弧,此圆弧在接近槽盘中心部分的倾斜角比较小,目的是使开合螺母闭合能自锁,不会因为螺母上的径向力而自动脱开。

2. 工艺规程设计

2.1 确定毛坯的制造形式

零件材料为HT15-33灰铸铁,考虑到灰铸铁 的抗缺口敏感性,减震性和耐优良等特点,因此应该选用铸件,以便使开合螺母在使用中耐磨性良好,保证零件工作可靠.由于零件年产量为3000件,已达到成批生产的水平,而且离心铸造,免除了砂模和制模的设备,以及减少了铸工车间的面积,生产成本就有了降低,这样得来的铸件具有紧密与微细的颗粒结构及较好的机械性能。因此采用离心铸造,这从提高生产率、保证加工精度来考虑也是应该的。

2.2 基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择的正确与合理,可以使加工质量得到保证、生产率得到提高。否则不但加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

粗基准的选择:对象开合螺母这样的零件来说,选择好粗基准是至关重要的。按照有关粗基准的选择原则,即当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面作为粗基准。我现在选取燕尾为粗基准,利用左、右两个定位块和一个削边销对其进行限制,以消除六个不定度,达到过定位。对于精基准而言,主要应该考虑基准重合的问题。

2.3 制定工艺路线

制定工艺路线的出发点,是应该使零件的几何形状、尺寸精度及位置精度等技术要求能得到妥善的保证。在生产纲领已确定为成批生产的条件下,可以考虑采用万能性机床配以专用工夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工艺路线方案一:

工序Ⅰ. 铸造。

Ⅱ. 清砂。

Ⅲ. 热处理。

Ⅳ. 清砂。

Ⅴ.涂漆。

Ⅵ.划线。

Ⅶ.铣燕尾及空刀槽。

Ⅷ.磨燕尾及空刀槽。

Ⅸ.粗镗、精镗、粗铰、精铰Φ52H7孔并倒角1.5 x 45º。

Ⅹ.钻、扩钻、粗铰、精铰2 x Φ12孔。

Ⅺ.粗车、半精车、精车一端面。

Ⅻ.粗车、半精车、精车另一端面。

ⅩⅢ.切断。

ⅩⅣ.去毛刺。

ⅩⅤ.清洗。

ⅩⅥ.检验。

ⅩⅦ.入库。

路线方案二:

工序Ⅰ. 铸造。

Ⅱ. 清砂。

Ⅲ. 热处理。

Ⅳ. 清砂。

Ⅴ.涂漆。

Ⅵ.划线。

Ⅶ. 粗车、半精车、精车一端面。

Ⅷ. 粗镗、精镗、粗铰、精铰Φ52H7孔并倒角1.5 x 45º。

Ⅸ. 粗车、半精车、精车另一端面。

Ⅹ. 铣燕尾及空刀槽。

Ⅺ. 磨燕尾及空刀槽。

Ⅻ. 钻、扩钻、粗铰、精铰2 x Φ12孔。

ⅩⅢ.切断。

ⅩⅣ.去毛刺。

ⅩⅤ.清洗。

ⅩⅥ.检验。

ⅩⅦ.入库。

2.4 工艺方案的比较与分析:

上述两个工艺方案的特点在于:方案一是先加工燕尾及空刀槽,然后以此为基准加工孔Φ52H7;而方案二是先加工两端面,再加工Φ52H7孔。两者相比较,可以看出,先加工燕尾及空刀槽,然后以此为基准加工孔Φ52H7,这时的位置精度较易保证,并且定位及装夹等比较方便。

2.5 机械加工余量、工序尺寸及毛坯尺寸的确定

“开合螺母”零件材料为HT15-33灰铸铁。毛坯重量为4公斤,生产类型为中批生产,采用离心铸造毛坯,2级精度。

根据上述原始材料及加工工艺,分别对各加工表面的机械加工余量、工序尺寸及毛坯尺寸确定如下:

目录

1.零件的分析 1

1.1 毛坯生产类型 1

1.2 毛坯铸造形式 1

1.3 毛坯精度尺寸 1

1.4 确定毛坯铸件的重量 1

1.5 确定机械加工余量 1

1.6 确定铸铁件的尺寸偏差 1

1.7 零件的作用 2

2. 工艺规程设计 3

2.1 确定毛坯的制造形式 3

2.2 基面的选择 3

2.3 制定工艺路线 3

2.4 工艺方案的比较与分析: 5

2.5 机械加工余量、工序尺寸及毛坯尺寸的确定 5

2.6 确定切削用量及基本工时 6

2.6.1 粗铣燕尾 6

2.6.2 精铣燕尾 6

2.6.3 铣退刀槽 6

2.6.4 粗铣端面 7

2.6.5 精铣端面 7

2.6.6 工序Ⅱ磨燕尾及空刀槽,保证粗糙度为1.6,精度为7级 8

2.6.7 工序 Ⅲ 钻Φ52H7孔并倒角1.5×45º 9

2.6.8 工序 Ⅳ 钻2 × Φ12孔 10

2.6.9 工序Ⅴ 车端面 11

2.6.10 Ⅵ.切断 13

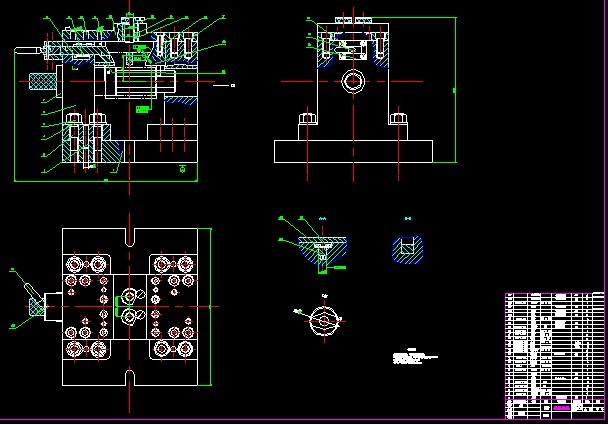

3. 机床夹具设计 14

3.1 机床夹具概论 14

3.1.1 夹具简介 14

3.1.2 机床夹具的概念 14

3.2 机床夹具的功能 14

3.2.1 机床夹具的主要功能 14

3.2.2 机床夹具的特殊功能 14

3.3机床夹具在机械加工中的作用 15

3.4 机床夹具的组成 15

3.5 夹具设计的基本要求 15

3.6 机床夹具的分类 16

3.7 机床夹具的设计特点和设计要求 16

3.7.1 机床夹具的设计特点 16

3.7.2 机床夹具的设计要求 16

3.8 夹具设计方法和步骤 17

3.8.1 研究原始资料,明确设计任务 17

3.8.2 夹具结构和方案的设计 17

3.9 钻削力及夹紧力计算 17

4. 夹具总图的绘制 19

5. 机床夹具的发展 20

6.附录: 23

6.1 英文原文 23

6.2汉语翻译: 28

谢 辞 33

参考文献 34

6.27零件图A2.dwg

工艺过程卡卡片1.dwg

机械加工工序表.dwg

毛坯图A4.dwg

磨床夹具新的0号.dwg

钻孔夹具0号.dwg

钻孔夹具拆图.dwg

开题报告.doc

前言.doc

任务书.doc

说明书.doc

摘要.doc