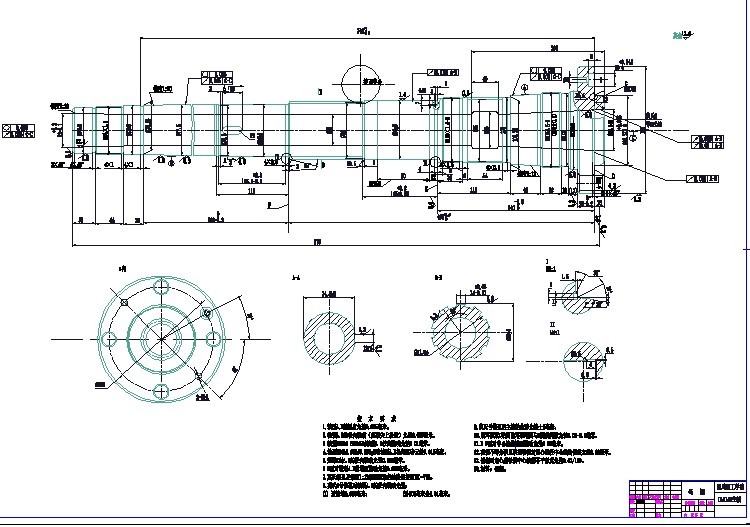

本次设计所给定的零件是CA6140主轴零件图。他主要位于主轴箱部,主要作用是传递回转和扭矩。电动机的回转运动和扭矩是通过各级变速齿轮等传递到主轴,再通过主轴传递给工件或刀具的。主轴必须具有较高的回转精度,以保证工件几何形状的正确;为机床附件和有关工艺装备提供安装基面,直接或间接地支持和导向作用;当棒料(毛坯)需从主轴中心通孔通过作贯穿送料时,主轴内孔还具有支承作用。

零件的工艺分析

主轴的主要技术要求

尺寸精度和表面粗糙度:

主轴的支承轴和安装传动齿轮的轴颈是决定机床工作精度的关键表面,其精度要求最高,一般不低于IT5级;表面粗糙度。

由于主轴需要在负荷条件下作回转运动,故要求有较高的抗疲劳的能力,表面不允许有裂纹等缺陷。

表面几何形状和相互位置精度:

主轴支承轴颈的圆度直接影响加工工件的圆度,故要求较高,其误差不大于尺寸的。

主轴轴颈对支承轴颈的跳动公差,用标准检验棒检查时,在近主轴端处不大于:在离主轴端处不大于。其他定位表面对支承轴颈的同轴度、平行度或垂直度公差一般为。

主轴上螺纹的精度,一般不低于二级。

工艺过程分组

CA6140车床主轴结构较为复杂,精度要求也较高,在大批量的生产条件下,主轴的机械加工工艺过程有三组加工表面。

第一阶段:以毛坯外圆为基准,车和的端面及钻中心孔。

第二阶段:以中心孔为基准,粗车外圆,半精车、磨削各阶段外圆、轴颈,铣键槽,车、螺纹、钻端面上各孔、铣花键。

第三阶段:以两端面支承轴颈为基准,钻通孔、车、磨小端面锥孔(配锥堵),车、磨大端锥孔(配莫氏号锥堵)。

工艺规程的设计

2.1 确定毛坯的制造形式

零件材料为钢。主轴在机床运行中要起到传递功率的作用,则其在工作过程中,经常受到扭矩作用,由于零件年生产量为件,已达到大批量生产的水平,而且零件的轮廓尺寸不太大。故可采用模锻成型,且为胎膜锻。它的毛坯精度较高,加工余量较小,对提高生产率,保证加工质量也是有利的。

2.2基准的选择

2.2.1 粗基准的选择

为取得两中心孔作为精加工的定位基准,所以机械加工的第一道工序是铣两端面中心孔。为此可选择前、后支承轴颈(或其近处的外圆表面)作为粗基准。这样,当反过来再用中心孔定位,加工支承轴颈时,可以获得均匀的加工余量,有利于保证这两个高精度轴颈的加工精度。

2.2.2 精基准的选择

为了避免基准不重合误差,考虑工艺基准与设计基准和各工序定位基准的统一,以及尽可能在一次装夹中加工较多的工件表面,所以在主轴精加工的全部工序中(二端锥孔面本身加工时除外)均采用二中心孔作为定位基准。在主轴中心孔通孔钻出以后,原中心孔消失,需要采用锥堵,借以重新建立定位精度(二端中心孔)。

中心孔在使用过程中的磨损会影响定位精度,故必须经常注意保护并及时修整。特别是在关键的精加工工序之前,为了保证和提高定位精度,均需重新修整中心孔。使用锥堵时应注意:当锥堵装入中心孔后,在使用过程中,不能随意拆卸和更换,都会引起基准的位置变动,从而造成误差。

2.2.3基准的转换

由于主轴的主要轴颈和大端锥孔的位置精度要求很高,所以在加工过程中要采用互换基准的原则,在基准相互转换的过程中,精度逐步得到提高。

以轴颈为粗基准加工中心孔;

以中心孔为基准,粗车支承轴颈等外圆各部;

以支承轴颈为基准,加工大端锥孔;

以中心孔(锥堵)为基准,加工支承轴颈等外圆各部;

以支承轴颈为基准,粗磨大端锥孔;

以中心孔为(重配锥堵)为基准,加工支承轴颈等外圆各部;

以大端支承轴颈和外圆表面为基准,精磨大端锥孔。

特别是最后精磨主轴锥孔时,由于定位基准选择恰当,收到了互基准和基准重合双重效果,从而保证了很高的主轴跳动精度。

2.3制定工艺路线

由于生产类型为大批生产,故在使零件的几何性状、尺寸精度几位置精度等技术要求得到合理的保证的前提下,应采用专用的夹具,并应尽量使工序集中起来提高生产率,处此之外,还应考虑经济效果,以使生产成本尽量提高。

2.3.1加工工艺

卧式车床主轴的工艺过程如下:

工序 模锻

工序 正火热处理

工序 车两端面、钻中心孔,毛坯外圆为粗基准,选用卧式车床并加专用夹具。

工序 粗车外圆,以顶尖孔为基准,选用卧式车床。

工序 调质热处理

工序 车大端外圆、短锥、端面和台阶。以顶尖孔为基准,选用卧式车床。

工序 仿形车小端各部外圆,以顶尖孔为基准,选用半自动液压仿形车床。

工序 钻通孔,以两端支承轴颈为基准,选用深孔钻镗床专用夹具。

工序 车小端内锥孔,顶尖孔为基准(配锥堵),选用卧式车床专用夹具。

工序 车大端锥堵(配莫氏号锥堵)以两端支承轴颈为基准,,选用卧式车床专用夹具。

工序11 钻大头端面各孔(、、),以大端内锥孔为基准,选用摇臂钻床并专用夹具。

工序12 钻孔,以前端轴颈和E面基准, 选用摇臂钻床并专用夹具。

工序13 热处理,对,短锥及莫氏锥孔进行高频淬火,采用高频淬火设备。

工序14 磨削外圆(、、),以锥堵顶尖为精基准,选用外圆磨床加工。

工序15 精车外圆,外圆并切槽、到角,以锥堵顶尖孔为精基准,选用数控车床加工。

工序16 粗磨大端内锥孔(重配莫氏号锥堵),以前支承轴颈及外圆为基准,选用内圆磨床专用夹具。

工序17 铣 花键,以锥堵顶尖孔为基准,选用铣床。

工序18 铣键槽,以及外圆为精基准,选用铣床专用夹具。

工序19 车大端内侧面,车三处螺纹(配螺母)。以锥堵顶尖孔为精基准,选用卧式车床。

工序20 磨削两处外锥面、面以及短锥面,以锥堵顶尖孔为精基准,选用外圆磨床。

工序21 精磨大端莫氏号内锥孔(卸堵),以前支承轴及外圆为精基准,选用内圆磨床专用夹具。

工序22 钳工(个钻孔处锐边倒角)

工序23 检验

2.3.2加工阶段的划分

在大批量生产条件下,主轴的机械加工工艺可划分为以下三阶段:

粗加工阶段

该阶段是在主轴毛坯锻造和正火后进行的,包括车端面、打中心孔和粗车外圆等工序。其主要任务是切除毛坯上大部分余量,同时,可以发现锻件的裂纹或其他缺陷。

半精加工阶段

主轴毛坯在粗加工后需要进行调质阶段,然后再进行半精加工。半精加工阶段包括各半精车工序,中心通孔及螺孔等次要表面加工等工序。其主要任务是:为精加工做好准备;对一些要求不高的表面,使之达到图样要求。

此加工阶段是在热处理(高频淬火后)之后进行的,包括各支承轴颈及大端锥孔(莫氏号)的最终加工等工序。其主要任务是最后全面地保证工件达到图样的要求。此外,为防止主轴螺纹和花键等工作表面在热处理过程中变形或撞伤,故其最终加工也安排在此阶段中进行。

2.4机械加工余量、工序尺寸及毛坯尺寸的确定

目 录

摘 要 I

Abstract II

第一章 零件的分析 1

1.1 零件的作用 1

1.2 零件的工艺分析 1

1.2.1 主轴的主要技术要求 1

1.2.2 工艺过程分组 1

第二章 工艺规程的设计 3

2.1 确定毛坯的制造形式 3

2.2基准的选择 3

2.2.1 粗基准的选择 3

2.2.2 精基准的选择 3

2.2.3基准的转换 3

2.3制定工艺路线 4

2.3.1加工工艺 4

2.3.2加工阶段的划分 5

1.3 2.4机械加工余量、工序尺寸及毛坯尺寸的确定 6

2.4.1毛坯的制造分析 6

2.5确定个加工表面的机械加工余量、工序尺寸及毛坯尺寸 7

2.6确定切削用量及基本工时 10

第三章 夹具设计 48

3.1问题的提出 48

3.2夹具设计 48

3.2.1定位分析 48

3.2.2定位基准的选择 48

3.2.3选择定位元件 48

3.2.4定位误差的分析 49

第四章 总结 51

参考文献 52

致 谢 53

CA6140毛坯图.dwg

花键轴.dwg

夹具零件1.dwg

夹具零件2.dwg

夹具零件3.dwg

王梅的零件图.dwg

毕业设计说明书.doc

工艺过程卡.doc

开题报告.doc