随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。例如,CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

本说明书结合电梯踏板的模具设计系统地阐述了压铸与模锻技术的基本原理,分析了压铸与模锻工艺主要参数的确定方法,论述了压铸模与锻模主要零部件设计方法,并介绍了模具的加工制造及维修保养。

关键词:压铸 模具 加工制造 维修保养

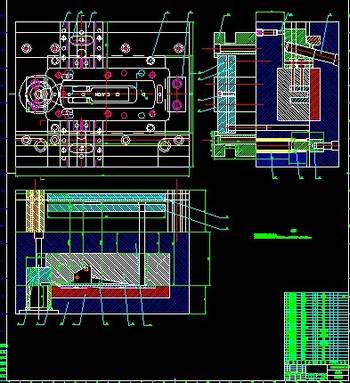

本次压铸模设计的零件是电梯踏板,零件的外形结构如图所示:使用的材料为铝合金ZL102。压铸模采用两模腔。

3.1压铸机的选用

在实际生产中,并不是每台压铸机都能满足压铸各种产品的需要.而要根据具体情况进行选用。选用压铸机时应考虑下述两个方面的问题。

首先,应考虑压铸件的石同品种和批量。在组织多品种、小批量生产时,一般选用液压系统简单、适应性强和能快速进行调整的压铸机。如果组织少品种大量生产时,则应选用配备各种机械化和自动化控制机构的高效率压铸机。对单一品种大量生产时,可选用专用压铸机。

其次,应考虑压铸件的不同结构和工艺参数。压铸件的外形尺寸、质量、壁厚以及工艺参数的不同。对压铸机的选用有重大影响。

下面主要根据上述诸因素,介绍压铸机选用时对锁模力、压室容量和开模距离等参数的确定。

压力铸造是将熔融合金在高压、高速条件下充型,并在高压下冷却凝成形的精密铸造方法,简称比铸。在压铸生产中,压铸合金、压铸模和压铸机是最基本的三大要素,而压铸生产就是将此三大要素加以组合、调整和正确实施的过程。

1.1 压铸生产过程和特点

1.1.1 压铸生产过程

压铸生产过程包括压铸模在压铸机上的安装与调整、对模具必要部位喷涂涂料、模具预热、安放镶嵌件、闭模、将熔融合金舀取倒入压室、压射(高压高速)成型、铸件冷却后脱模和压铸件清理等过程。

1.1.2压铸特点

由于压铸时熔融合金在高压高速下充型,冷却速度快,因此有如下优点:

1.压铸件尺寸精度高 压铸件尺寸精度一般可达IT11~IT13,最高可达IT9,表面粗糙度可达 。因此,压铸件可不经机械加工或个别表面只需少量机械加工就可直接使用,既提高了金属利用率,又节省了机械加工工时。

2.压铸件组织致密、硬度和强度较高 由于熔融合金在压铸模内冷却迅速,同时又在高压下结晶,因此在压铸件上靠近表面的一层金属晶粒较细,组织致密,表面硬度和强度较高,但伸长率较低。

3.可生产薄壁、形状复杂和轮廓清晰的铸件 锌合金压铸件最小壁厚可为0.3mm,铸孔孔径最小值可达0.7mm,螺纹的最小螺距能达0.75mm。同时,也可以压铸清晰的文字、图案和符号等。

4.可采用镶铸法简化装配和制造工艺 将事先准备好的与浇注金属不同材料零件,放入压铸模中规定部位,压铸后零件被固定在压铸件中,这种压铸方法称为镶铸法(又称嵌铸法)。它既可满足特定部位的使用要求,又可简化装配和制造工艺。

5.生产效率高,易实现机械化和自动化生产 —般冷压室压铸机每小时可压铸75~80次,热压室压铸机平均每小时可压铸370~870次,当采用“一模多腔”时,产量还可以成倍增加。尤其是压铸过程是在压铸机上实现的,故易实现生产过程的机械化和自动化。

尽管压铸生产有上述优点,但也存在以下缺点:

1.压铸件易出现气孔和缩松 由于充型时间短,金属液在压铸模内凝固速度快,因此,型腔中的气体很难完全排出,补缩也困难,致使铸件容易产生气孔和缩松,铸件壁越厚越严重,故压铸件壁厚一般在4.5~6mm以下。有气孔的铸件在热处理时,气孔内气体在高温下膨胀会使铸件表面鼓泡,所以这种压铸件不能进行热处理。

2.对内凹复杂的铸件压铸较困难 内凹复杂的铸件所需模具结构复杂,且出件脱模也困难。

3.高熔点合金压铸时,模具寿命低,影响了压铸生产的扩大应用。

4.不宜小批量生产 由于压铸模结构复杂,制造成本高且准备周期长,因此只适应于定型产品的大量生产。

目 录

1 压铸工艺概论 1

1.1 压铸生产过程和特点 1

1.1.1 压铸生产过程1

1.1.2压铸特点 1

1.2 压铸合金的基本要求和种类 2

1.2.1对压铸合金的基本要求 2

1.2.2压铸合金的种类 2

1.3 压铸件的结构工艺性4

1.3.1壁厚 4

1.3.2 铸孔 4

1.3.3 铸造圆角和脱模斜度 4

1.3.4 螺纹、齿轮和槽隙 5

1.3.5 图案、文字和标志 6

1.3.6 镶嵌件 6

1.4 压铸主要工艺参数的选择与调整 7

1.4.1压力 7

1.4.2速度 9

1.4.3温度 10

1.4.4时间 12

1.4.5涂料 12

2 压铸机 14

2.1 压铸机的种类和工作原理14

2.1.1压铸机的型号和种类14

2.1.2压铸机结构形式和压铸过程13

2.1.3压铸机的主要技术参数 18

3 踏板的压铸模具设计 20

3.1压铸机的选用 20

3.1.1锁模力计算 20

3.1.2压室容量 22

3.1.3 开模距离 23

3.1.4 装模尺寸 23

3.2浇铸系统和溢流、排气系统的设计 23

3.2.1 内浇口的设计 24

3.2.2 直浇道的设计 26

3.2.3 横浇道的设计27

3.2.4溢流槽和排气槽的设计28

3.2.5动、定模导柱和导套的设计29

3.2.6模板的设计30

3.2.7 抽芯结构的设计34

3.2.8 推出机构的设计 35

3.2.9模具厚度与动模座板行程的核算 37

4 压铸模的技术要求及选材 39

4.l 压铸模总装的技术要求39

4.1.1 压铸模装配图上需注明的技术要求39

4.1.2压铸模外形和安装部位的技术要求 40

4.1.3 总体装配精度的技术要求 41

4.2 结构零件的公差与配合41

4.2.1结构零件轴与孔朗配合和精度 41

4.2.2 滑动零件的配合 41

4.3 零件的表面粗糙度 42

4.4 压铸模零件的材料选择及热处理要求 43

4.4.1 压铸模所处的工作状况及对模具的影响43

4.4.2 影响压铸模寿命的因素及提高模具寿命的措施 44

4.4.3 压铸模材料的选择和热处理 46

模具的加工制造及维修保养 47

5.1 金属模具的加工制造 47

5.1.1 金属模县毛坯的获取方法 47

5.1.2模样及铸型 47

5.1.3 金属模具的机械加工 50

5.2模具的快速制造 60

5.2.1 快速成形技术的原理、主要方法及特点 60

5.2.2 模具毛坯的快速制造方法 62

5.3 铸造模具的维护保养 64

5.3.1铸模的预防性维护保养 64

5.3.2铸模的修复性维护 65

5.3.3工装模具的清洗技术 68

参考文献 71

A0踏板模具.dwg

A1定模套版.dwg

A1动模套板.dwg

A2顶杆(固定)板.dwg

A2定模.dwg

A2动模.dwg

A2踏板.dwg

A3支脚.dwg

A4导套.dwg

A4导套垫.dwg

A4导条.dwg

A4导柱.dwg

A4垫块.dwg

A4定位销.dwg

A4分流块.dwg

A4复位杆.dwg

A4滑块2-1.dwg

A4滑块2-2.dwg

A4浇口套.dwg

A4锁块.dwg

A4斜拉杆.dwg

A4型芯2-1.dwg

A4型芯2-2.dwg

毕业翻译.doc

扉页、任务书、评阅书.doc

目 录.doc

正文.doc

致 谢.doc