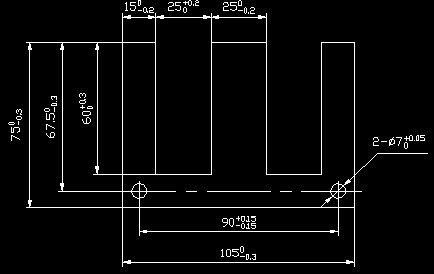

零件名称:铁心片

材 料:硅钢板

料 厚:0.35mm

生产批量:大批量

精 度:IT12

2.2模具的结构设计

分析该零件的结构,该零件有落料、冲孔两个工序。在一套模具中,若一次完成落料、冲孔、拉深、弯曲等工序中的两个或两个以上工序,这样的模具称为复合模。冲孔落料复合模的基本结构,在模具的一方是落料凹模,中间装着冲孔凸模,另一方面是凸凹模,外形是落料的凸模,内孔是冲孔的凹模。若落料凹模装在上模上,称为倒装复合模,反之,称为顺装复合模。

复合模广泛应用于大批量生产,尤其适合于形状复杂,对精度和表面质量要求较高的零件。

(1)复合模的特点:

生产效率高,由于一套模具能完成若干个工序,所以大大地减少了冲压设备的占用,减少了操作人员,减少了周转时间,提高了生产率。

提高了冲裁件的质量,在复合模中几道冲压工序是在同一共位上完成的,不用重新定位,可以避免重新定位产生的误差,从而保证了冲压见的位置精度。

A 对模具制造要求要高,复合模的结构比单工序模复杂,要求模具制造应有较高的精度。早周期相对较长,因此模具制造成本显著增加。

B对复杂形状零件,用复合模比用级进模的制造难度低。

C通用性差,适用于形状复杂、尺寸不大、精度要求较高零件的大批量生产。

(2)选择复合模的原则:

确定是否采用复合模要考虑以下几个方面:

A 生产批量 由于复合模成本较高,小批量生产时易采用单工序模,几个单工序模可能比一套复合模成本低,在大批量生产时适合采用复合模。

B冲压零件的精度 当冲压件的尺寸或同轴度、对称度等位置精度要求较高时,应该考虑采用复合模;对于形状复杂、重新定位可能产生较大误差的冲压工件,也应采用复合模。

C 复合工序数量 一般复合模工序数量在四道工序以下,否则模具过于复杂,同时模具的强度、刚度、可靠性也随之降低。

结合复合模的特点和复合模的选用原则,该工件是大批量生产,形状也比较简单,只有落料、冲孔两个工序,它能依次完成落料、冲孔两个工序,所以决定采用复合模。

进一步确定该复合模采用倒装形式,即凸凹模装在下模。倒装式复合模的优点是冲孔废料直接由冲孔凸模从凸凹模内孔推下,无顶件装置,结构简单,操作方便,但如果采用直刃壁凹模洞口,凸凹模内有积存废料,胀力较大,当凸凹模壁厚较小时,可能导致凸凹模胀裂。

挡料装置采用活动挡料销,卸料装置采用弹性卸料装置,弹性卸料装置的基本零件是卸料板、弹性元件(选用橡胶)、卸料螺钉等。

2.3冲裁工艺分析

冲裁件的工艺性,是指冲裁件对冲压工艺的适应性,即冲裁件的结构、尺寸、形状及公差等技术要求是否符合加工的工艺要求。工艺性是否合理,对冲裁件的质量,模具寿命和生产率有很大的影响。良好的冲裁工艺性应保证材料利用率高,工序数目少,模具结构简单且寿命高,产品质量稳定。一般情况下,对冲裁件工艺性影响最大的是精度要求和几何形状及尺寸。

(1) 冲裁的工艺分析

该零件形状简单,对称,是由圆弧和直线组成。查参考文献[3]表2-3,表2-5可知,冲裁件内外形所能达到的经济精度为IT12~IT13,孔中心与边缘距离尺寸公差为±0.5mm,将以上精度与零件简图中所标注的尺寸公差相比较,可以认为该零件的精度要求能够在冲裁加工中得到保证,其他尺寸标注、生产批量等情况,也符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工,且一次冲压成形。

3.6冲模闭合高度的计算 11

3.7工作零件的设计与计算 12

3.7.1凹模及凸凹模刃口尺寸计算 12

根据冲裁件结构的不同,刃口尺寸的计算方法如下: 12

3.7.2冲孔凸模刃口尺寸计算 15

3.8凹模结构设计 15

3.9凸模结构设计 17

3.9.1 凸模的结构设计、长度计算及固定方法 17

3.9.2凸模强度校核 18

3.10凸凹模设计 20

3.11其它零件的设计 20

3.12模架及其零件设计 24

第四章 设计小结 25