- ·上一篇文章:兰生最新成功案例:铝合金板材搅拌摩擦焊接

- ·下一篇文章:求钢结构焊接毕业设计,要求有CAD图的

中国汽车制造行业与数字化制造(连载六.完

今天的国外领先汽车制造公司都在矢志不渝地推动数字化制造技术的应用,由此获得的投资回报令人鼓舞,表1展示了几个案例(包括整车厂和零部件供应商)。CIMdata咨询公司的调查(2003)显示,采用了数字化制造技术的汽车制造企业,油封骨架冲压模具设计。其产品推向市场的速度增加了30%,重复设计减少了65%,生产规划流程精简了40%,平均产量增长了15%。数字化制造技术在国外的成功应用给国内的汽车制造厂家树立了很好的榜样。

调查显示,国内汽车制造企业都在主动地完善和发展制造信息系统以提高企业竞争力,但是,还没有一家公司对制造过程中的信息管理和信息利用现状感到满意,公司上下都觉得在许多方面仍有待改善和提高,这成为他们关注数字化制造的源动力。由于职位的不同,不同角色的用户对实施数字化制造的期望存在一定的差异,如表4所示。

此外,不同类型的汽车制造企业由于产品的特点和自身的状况不同,对数字化制造关注的重点也不完全相同,一般而言,最关注能满足它们迫切需求的功能模块。比如:

合资整车企业(轿车厂)——这类企业对产品的质量比较有信心,但是它们生产的成本通常较高,新产品上市速度较国外特别是日本企业慢,并且缺乏自主设计和规划的能力,它们非常希望通过实施数字化制造,既降低成本,又能增强企业在产品设计和规划方面的能力,从而能参与更多更关键的产品设计(母公司全球化设计的一部分),并实现自主规划,因此它们对于车身规划设计、总装规划设计、工厂布局和优化等模块非常感兴趣。

表4汽车制造企业不同角色的人员对数字化制造的期望

希望规划和设计过程能够并行开展,改善因处理设计/制造变更所引发的繁重工作任务;希望能借助一些强大的、可视化的辅助分析工具来简化工艺规划过程,比如对所有制造工位快速而准确的分配焊点和数据等,并能够在实际生产之前验证工艺方案的合;希望能增强混线生产的通用性,并有一些工具能帮助完成生产线的调整和优化

自主品牌整车企业(轿车厂、微型车厂、商务车厂等)——普遍具有自主的产品设计和工艺规划的能力,但主要凭经验完成工艺设计,并请一些资深的工艺员进行审核把关,缺乏装配模拟、焊接模拟等虚拟分析验证的手段;生产线的自动化程度比较低,车间管理比较落后。这类企业除了关注焊接、总装等工艺规划模块外,对生产管理模块也有很强的需求。

汽车零部件供应商——国内汽车零部件供应商承受的压力越来越大:a)整车厂不断施压,要求降价;b)随着行业朝“准时制生产”发展,企业需要在多处修建新的工厂;c)市场产能过剩,竞争加剧;d)整车厂加快推出新的车型,并要求供应商在的时间点把指定零部件提供到指定地点,整车厂既会尽量压缩需求计划下达的提前期,又延迟交货要交纳罚款,这样一来,供应商如果不能及时准确地了解整车厂的生产状况和需求,生产过程将十分被动。零部件供应商对数字化制造的需求体现为:a)需要一套完整的解决方案,塑胶底座注塑模设计。支持工艺规划、工厂布局、仿真分析和质量,并覆盖从生产立项、方案选择、产品和工艺设计到投产和生产的整个生命周期;b)和整车厂一起实施供应商管理模块,在全球范围内提高整车厂和供应商之间的协同效率,从而更有效地匹配车型要求和供应商能力;c)通过知识重用提高生产响应速度,更好地满足客户需求;d)实现异地工厂之间的协同。

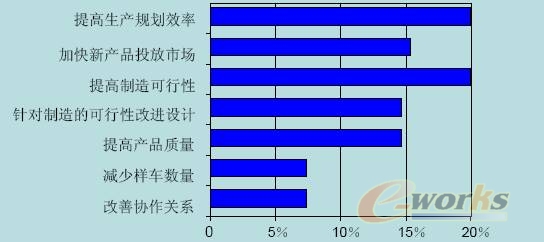

工装夹具设计案例调查发现,国内汽车制造企业觉得通过实施数字化制造能给企业带来的价值包括:(1)提高生产规划效率,降低工艺计划以及一般性的产品开发成本;(2)在开始生产之前,通过模拟制造过程,确定制造的可行性;(3)通过缩短工艺规划时间和从试制到量产的时间,加快新产品投放市场的速度;(4)将产品设计和制造规划联系起来,针对制造的可行性改进设计;(5)从工艺角度去验证与改进产品设计,提高产品质量;(6)使用数字化仿真和生产线模拟,减少样车数量;(7)改善企业内部各职能部门以及企业与供应商之间的协作。每一个价值排在第一位的比例如图5所示。

图5数字化制造的价值及其处于第一重要性的比例

在进行数字化制造解决方案的选型时,除了价格外,汽车制造企业一般会考虑如下因素:

方案的先进性——是否有汽车行业的一些成功案例可供展示;

方案的完整性——是否涵盖汽车的所有工艺以及工厂规划、质量、供应商等模块;

方案的集成性——是否可以与不同类型的CAD、PDM、ERP实现集成。

近些年来,国内汽车制造企业都增加了在数字化制造技术和软件方面的投资并收获了一定的成效,下面列举了几个案例:

案例1:国内某合资轿车企业在2003年引入了“数字化工厂”软件(数字化制造解决方案的前身),该软件包括总装、车身、油漆和发动机等模块。考虑到数字化制造的复杂性和对人员素质的高要求,公司采取了探索渐进式的实施策略,首先开展了针对白车身工艺的模拟项目,即通过模拟现有的车身生产线来进行验证分析,这样既促使工程师能尽快熟悉软件的使用,从而积累经验,也避免了由于使用不当造成的损失;2005年起,在公司开发的新车型中,开始逐步应用数字化制造软件来做实际的车身生产线规划,现在,数字工艺规划验证方法的使用已经给企业带来了巨大的实际效益。据统计用传统工艺方法,新车型从工艺规划到投产需24个月,实施项目后生产准备周期为14.4个月。过去将投入20个工艺规划人员进行新生产线的工艺规划工作,现在人员减为10个,减少了30%的人工工时;减少5%的重复工作量和提高50%的规划效率与精度,减少工艺规划时间22%。提高35%的生产线生产能力,提高70%的资源利用率,减少20%的工程更改,总体上可节约20%的项目总投资。数字化总装项目已完成1/3工作量,对某车型的仪表和底盘的生产线仿真验证,减少机械手和底盘小车等工装夹具零件的原型设计有数百种。预计项目完成后,将提高生产能力20%-30%,减少工程更改10%-20%,注塑模毕业设计。减少物理样机投资20%,资源可重复利用率10%,此外,还可减少车身焊接过程中的漏焊点和缺陷点,从而提高产品质量。

本文为e-works原创文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cntel:027-87592219/20/21。