2.塑件的工艺分析

塑料制品在人们的日常生活及现代工业生产领域中得到了日益广泛的应用。随着塑料工业的飞速发展,社会对塑料制品的需求也越来越大,其中接线排就是一个很好的例子:

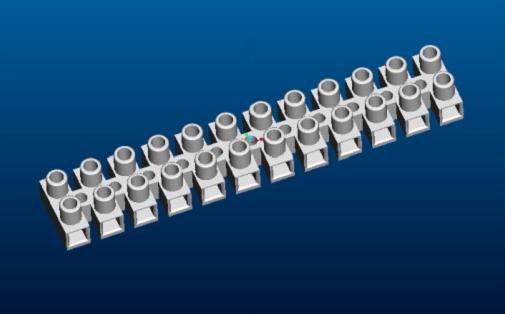

本次所给的塑料制品为接线排,所用材料为增强型聚丙烯(PP),其外形结构如下图。

2.1塑件的原材料分析

本次设计的接线排的材料是PP(聚丙烯)。它的特性如下:

由丙烯聚合而制得的一种热塑性树脂。有等规物、无规物和间规物三种构型,工业产品以等规物为主要成分。聚丙烯也包括丙烯与少量乙烯的共聚物在内。通常为半透明无色固体,无臭无毒。由于结构规整而高度结晶化,故熔点高达167℃,耐热,制品可用蒸汽消毒是其突出优点。密度0.90g/cm3,是最轻的通用塑料。耐腐蚀,抗张强度30MPa,强度、刚性和透明性都比聚乙烯好。缺点是耐低温冲击性差,较易老化,但可分别通过改性和添加抗氧剂予以克服。

(1)特点:

无毒、无味,密度小,强度、刚度、硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆、不耐磨、易老化.适于制作一般机械零件,耐腐蚀零件和绝缘零件 。常见的酸、碱有机溶剂对它几乎不起作用,可用于食具。

(2)生产方法:

①淤浆法。在稀释剂(如己烷)中聚合,是最早工业化、也是迄今生产量最大的方法。②液相本体法。在70℃和3MPa的条件下,在液体丙烯中聚合。③气相法。在丙烯呈气态条件下聚合。后两种方法不使用稀释剂,流程短,能耗低。液相本体法现已显示出后来居上的优势。

(3)成型特性:

①.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解.

②.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形.

③.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易发生翘曲变形

④.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中.

(4)注塑模工艺条件:

干燥处理:如果储存适当则不需要干燥处理。

熔化温度:220~275C,注意不要超过275C。

模具温度:40~80C,建议使用50C。结晶程度主要由模具温度决定。注射压力:可大到1800bar。

注射速度:通常,使用高速注塑可以使内部压力减小到最小。如果制品表面出现了缺陷,那么应使用较高温度下的低速注塑。

流道和浇口:对于冷流道,典型的流道直径范围是4~7mm。建议使用通体为圆形的注入口和流道。所有类型的浇口都可以使用。典型的浇口直径范围是1~1.5mm,但也可以使用小到0.7mm的浇口。对于边缘浇口,最小的浇口深度应为壁厚的一半;最小的浇口宽度应至少为壁厚的两倍。PP材料完全可以使用热流道系统。

PP是一种半结晶性材料。它比PE要更坚硬并且有更高的熔点。由于均聚物型的PP温度高于0C以上时非常脆因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。聚物型的PP材料有较低的热扭曲温度(100C)、低透明度、低光泽度、低刚性,但是有有更强的抗冲击强度。PP的强度随着乙烯含量的增加而增大。PP的维卡软化温度为150C。由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。PP的流动率MFR范围在1~40。低MFR的PP材料抗冲击特性较好但延展强度较低。对于相同MFR的材料,共聚物型的强度比均聚物型的要高。由于结晶,PP的收缩率相当高,一般为1.8~2.5%。并且收缩率的方向均匀性比PE-HD等材料要好得多。加入30%的玻璃添加剂可以使收缩率降到0.7%。均聚物型和共聚物型的PP材料都具有优良的抗吸湿性、抗酸碱腐蚀性、抗溶解性。然而,它对芳香烃(如苯)溶剂、氯化烃(四氯化碳)溶剂等没有抵抗力。PP也不象PE那样在高温下仍具有抗氧化性。

2.2塑件的结构、尺寸精度和表面质量分析

2.2.1结构分析

从零件图上分析,该零件总体体型为较规则的长方形。没有复杂的曲线曲面,主要有圆孔和方孔组成。侧面由12个方孔、22个侧槽及上表面的36个圆孔组成,下底面还有12个浅槽。由于侧面由12个方孔,所以模具设计时必须设置侧向分型抽芯机构。从总体上看来,该零件属于中等复杂程度。

2.2.2尺寸精度分析

该零件的重要尺寸有117、20、10、7、3、R3、R1.5,精度等级为3级,其余为非重要尺寸,取尺寸精度为5级。该零件的尺寸精度为中等偏上,对应的模具零件的尺寸精度要求较高。从塑件的壁厚上来看,壁厚均匀,都大致为1mm。所以浇口的位置比较容易选择,但要注意排气,和熔融塑料充满型腔,塑件成型。

表3.1 精度等级的选用

塑料品种 公差等级

标注公差尺寸 未标注公差尺寸

高精度 一般精度

PP MT3 MT4 MT6

2.2.3表面质量分析

要求该零件的表面没有气泡、毛刺等缺陷。由于使用时不经常触摸,表面的粗糙度值Ra=0.8为一般值即可。

2.3 塑件的体积和质量

计算塑件的质量是为了选用注射机即确定型腔数。通过Por-E造型零件实体,由该软件计算塑件的体积为V=10.22cm2,查得增强聚丙烯的密度为p=1.05kgcm,塑件的质量m=v=10.73g。经综合考虑各种成型因数,本模具最终采用一模四腔的模具结构。考虑其外形尺寸、注射时所需压力等情况,初步选用注射机的型号为XS-ZY—125。

表4.2常用国产注射机的规格和性能

项目 型号: XS-ZY-125

额定注射量/ 125

螺杆(柱塞)直径/ 42

注射压力/ 120

注射行程/ 115

注射方式 螺杆式

锁模力/ 900

最大成型面积/ 320

最大开模行程/ 300

模具最大厚度/ 300

模具最小厚度/ 200

喷嘴圆弧半径/ 12

喷嘴孔直径/ 4

定出形式 两侧设有顶杆,机械定出

动、定模固定板尺寸/ 428x458

拉杆空间/ 260X290

合模方式 液压-机械

液压泵 流量/ 100、12

压力/ 6.5

电机功率/ 11

螺杆驱动/ 4

加热功率/ 5

机器外形尺寸/ 3340x750x1550

2.4注射工艺参数的确定

查表得增强聚丙烯的成型工艺参数:成型温度为203~290C、注射压力为70~140MPa等。工艺参数在试模时可做适当的调整。

3. 注射模的结构设计

3.1分型面的选择

分型面是决定模具结构形式的重要应素,它与模具的整体结构和模具的制造工艺有密切的关系,并且直接影响到塑料熔体的流动充填特性及塑件的脱模,因此,分型面的选择是注塑模具设计中的一个关键。

选择分型面时一般应尊循以下几项基本原则:

(1)分型面应选在塑件外形最大轮廓处;

(2)确定有利的留模方式,便于塑件顺利脱模;

(3)保证塑件的精度要求;

(4)满足塑件外观质量的要求;

(5)便于模具的加工与制造;

(6)成型面积的影响;

(7)排气的效果的考虑;

(8)对侧向抽芯的影响。

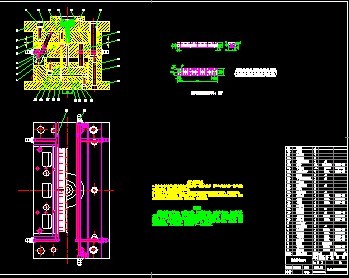

根据分型面选择的原则,通过综合分析零件的结构和形状,最后得出选用如下图的分型面较为合理。

3.2确定型腔的排列方式

要点:型腔的排布与浇注系统布置密切相关,型腔排布应使每个型腔都通过浇注系统从总压力中均等地分得所需的足够压力,以保证塑料熔体同时均匀地充满每个型腔,使各型腔的塑件内在质量均一稳定。这就要求型腔与主流道之间的距离尽可能最短,尽可能地采用平衡的流道和合理的浇口尺寸以及均匀的冷却等。经分析确定的型腔布局为非平衡式局:

1.实训内容及要求 1

1.1实训目的 1

1.2实训要求 1

1.3实训内容 1

2.塑件的工艺分析 1

2.1塑件的原材料分析 2

2.2塑件的结构、尺寸精度和表面质量分析 3

2.2.1结构分析 3

2.2.2尺寸精度分析 3

2.2.3表面质量分析 4

2.3 塑件的体积和质量 4

2.4注射工艺参数的确定 4

3. 注射模的结构设计 5

3.1分型面的选择 5

3.2确定型腔的排列方式 5

3.3浇注系统的设计 6

3.4主流道和浇口套的设计 6

3.4.1主流道设计 6

3.4.2分流道的设计 7

3.4.3浇口的设计 7

3.4.4冷料穴与拉料机构的设计 8

4.成型零件的设计计算 8

4.1凹模的结构设计 9

4.2凸模的结构设计 9

4.3 成型零件钢材的选用 9

4.4成型零件的工作尺寸计算 9

4.4.1型腔径向尺寸的计算 9

4.4.2型芯径向尺寸的计算 10

4.4.3型腔深度尺寸和型芯高度尺寸 10

4.4.4中心距尺寸的计算 10

4.5模具型腔侧壁和底板厚度的计算 11

4.5.1型腔侧壁厚度计算 11

4.5.2底板厚度的计算 12

4.6模架的选取 13

5.脱模机构的设计 13

5.1推出机构的设计 13

5.2推杆位置的设置 14

5.3 推杆的直径 14

5.4推杆的形状及固定形式 14

5.5 推出机构的导向与复位 14

6.侧向分型与抽芯机构的设计 15

6.1抽芯距确定与抽芯力计算 15

6.2斜导柱侧向分型与抽芯机构 15

6.3斜导柱的设计 16

6.4斜导柱倾斜角的确定 16

6.5斜导柱的直径计算 18

6.6斜导柱的长度计算 18

6.7斜滑块的设计 18

6.8导滑槽的设计 19

6.9楔紧块设计 20

6.10滑块定位装置设计 20

7.合模导向机构的设计 20

8.温度调节系统的设计计算 21

8.1冷却的计算 21

8.2冷却系统机构的确定 21

9注射机相关参数的校核 22

9.1注射压力的校核 22

9.2 锁模力的校核及型腔数的确定 22

9.3 模具闭和高度的校核 23

9.4 开模行程的校核 23

9.5模具安装尺寸的校核 23

9.6 安装螺孔尺寸 23

10.模具工作原理 23

11.总结体会 24

12.参考文献 25

_A4-2.dwg

5张A4.dwg

6张A3.dwg

A1-A3.dwg

柄设计加工工艺.doc

封面.doc

前言-摘要.doc

任务书.doc

说明书.doc

塑料成型工艺卡.doc