通过对塑件的工艺分析,确定了注射模具的结构、冷却系统等。只有侧凹采用了抽芯机构。该抽芯机构结构简单,操作方便灵活,而且容易加工。该注塑模具采用一模两腔,顺序脱模,组合型芯。分两个型芯。注塑模设计的主要过程有:塑料制品的工艺分析,型腔数目的确定,注塑机的选择以及模具的结构设计。模具的结构设计包括:浇注系统的设计,成型零件设计,导向机构设计,脱模机构设计,冷却机构设计以及排气系统设计。而且使用了很多标准零件,从而减少了设计的工作量。结构合理,运动可靠,满足了自动化大批量生产的要求,提高了生产效率和保证了产品的质量。

关键词:注塑模具;设计;抽芯机构;脱模;

1.1 塑料成型特性

为了保证在生产过程中制造出理想的塑料制品,除了应合理选用塑件的材料外,还必须考虑塑件的成型工艺性。塑件的工艺性与模具设计有直接的关系,只有塑件的设计能适应成型工艺的要求,才能设计出合理的模具结构。这样既能保证塑件顺利成型,防止塑件产生缺陷,又能达到提高生产率和降低成本的目的。

本设计的线圈骨架采用ABS材料。ABS塑料的主体是丙烯腈、丁二烯和苯乙烯的共混物或三元共聚物,是一种坚韧而有刚性的热塑性塑料。苯乙烯使ABS有良好的模塑性、光泽和刚性;丙烯腈使ABS有良好的耐热、耐化学腐蚀性和表面硬度;丁二烯使ABS有良好的抗冲击强度和低温回弹性。三种组分的比例不同,其性能也随之变化。

性能特: ABS在一定温度范围内具有良好的抗冲击强度和表面硬度,有较好的尺寸稳定性、一定的耐化学药品性和良好的电气绝缘性。其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好等特点,容易涂装、着色,还可以进行表面喷镀金属、电镀、焊接、热压和粘接等二次加工,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。它不透明,一般呈浅象牙色,能通过着色而制成具有高度光泽的其它任何色泽制品,电镀级的外表可进行电镀、真空镀膜等装饰。通用级ABS不透水、燃烧缓慢,燃烧时软化,火焰呈黄色、有黑烟,最后烧焦、有特殊气味,但无熔融滴落,可用注射、挤塑和真空等成型方法进行加工。

2、级别与用途 : ABS按用途不同可分为通用级(包括各种抗冲级)、阻燃级、耐热级、电镀级、透明级、结构发泡级和改性ABS等。通用级用于制造齿轮、轴承、把手、机器外壳和部件、各种仪表、计算机、收录机、电视机、电话等外壳和玩具等;阻燃级用于制造电子部件,如计算机终端、机器外壳和各种家用电器产品;结构发泡级用于制造电子装置的罩壳等;耐热级用于制造动力装置中自动化仪表和电动机外壳等;电镀级用于制造汽车部件、各种旋钮、铭牌、装饰品和日用品;透明级用于制造度盘、冰箱内食品盘等。

1.2 塑料制品的工艺分析

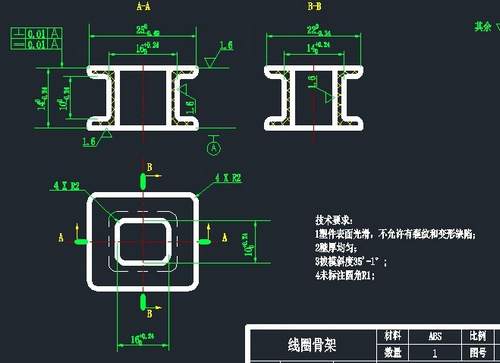

塑件的几何形状与成型的方法,模具分型面的选择,塑件是否能顺利成型和出模直接的关系。因此在设计塑件时应认真考虑,使塑件的几何形状能满足其成型工艺性要求,在不影响使用要求的情况下,都应力求简单,这样容易从模腔中直接顶出,避免了模具结构的复杂性。本设计的制品为线圈骨架,其几何形状见制品零件图1-1,该制品有四周侧凹,应该设计侧出型机构,但考虑到该制品的材料为ABS料:1,塑性很强,2,该制品为线圈骨架,精度要有不高,3,筐壁厚比较小.所以需要侧出型机构。

1.2.1脱模斜度

由于塑件在注塑成型后的固化冷却过程中会产生收缩,使塑件对型芯产生一个包紧力,使塑件脱模困难。为了便于脱模,并防止在脱模时塑件表面与成型零件的侧表面在相对移动时的摩擦而批次划伤,必须在与开模方向平行的塑件内外壁都应该设计出合理的足够的脱模斜度。

最小脱模斜度与塑料性能、收缩率的大小,塑件的几何形状有关。但在具体选择脱模斜度时还应注意以下几点:

(1)凡塑件要求高的,采用较小的脱模斜度。

(2)凡较高的,较大的尺寸,应选用较小的脱模斜度。

(3)塑件形状复杂的,不易脱模的应选用较大的脱模斜度。

(4)塑件的收缩率大的应选用较大的斜度值。

(5)塑件壁厚较厚时,会使成形收缩增大,脱模斜度应采用较大的数值。

(6)如果要求脱模后塑件保持在型芯的一边,塑件的内表面的脱模斜度可选的比外表面小;反之,要求脱模塑件留在型腔内,则塑件外表面脱模斜度应小于内表面,但是,当内外表面脱模斜度不一致时,往往不能保证壁厚的均匀。

(7)增强塑料宜取大,含自润滑剂等易脱模塑料可取小。

(8)斜度取留方向,对于塑料内表面是以小端为基准,斜度向扩大方向取,塑件外表面则应以大端为基准,斜度向缩小方向取.

综合考虑以上几点,选取本制品的脱模斜度为0.5º(材料为ABS)

1.2.2塑件的壁厚

根据塑件的使用性能要求应有足够的壁厚,保证塑件的强度和刚度。但从塑件成型角度来看,塑件过厚,使得它的收缩率加大,增加了尺寸的不稳定性。同时,延长了塑件的冷却时间,使成型周期长而影响注塑效率,并造成材料的浪费,提高生产成本;而塑件过薄,则使塑件的强度和刚度下降,影响使用寿命,与此同时,塑件成型时物料的流动阻力也大大增大,影响成型效果,而过薄的塑件,也给塑件的脱模带来了困难。所以,对塑件的壁厚应有一定的限制。常用壁厚一般为2到3mm。

壁厚设计也要考虑到塑件成形时的工艺性要求,如对熔体的流动性阻力,顶出时的强度和刚度等。在满足工作要求和工艺要求的前提下,塑件壁厚设计时还应遵循下面两项基本原则:

(1)尽量减小壁厚

减小壁厚不仅可以节约材料,节约能源,也可以缩短成型周期,因为塑料是导热系数很小的材料,壁厚的少量增加,会使塑件在模腔内冷却时间明显增长。塑件的壁厚减小也有利于获得质量较优的塑件,因为厚壁塑件容易产生表面凹陷和内部缩孔。

(2)尽可能保持壁厚均匀

塑件壁厚不均匀时成型过程中所需的冷却时间不同,收缩率也不同,容易造成塑件的内应力和翘曲变形。因此设计塑件时应尽量减小各部分的壁厚差别。一般情况下应使壁厚差别保持在30%以内。

对于由于塑件结构所造成的壁厚差别过大情况,可采用以下两种方法减小壁厚差:

(1)可将塑件过厚部分挖空。

(2)可将塑件分解,即将一个塑件设计为两个塑件。

综合考虑,本制品壁厚选取为2mm,且尽量保持壁厚均匀。

1.2.4圆角

引言 1

1 塑料制品的成型工艺分析 3

1.1 塑料成型特性 3

1.2 塑料制品的工艺分析 3

1.2.1脱模斜度 4

1.2.2塑件的壁厚 5

1.2.3圆角 6

1.2.4尺寸精度和表面粗糙度 6

1.3 确定型腔数目 6

1.4 注塑机的工艺参数和选择 7

1.5 注塑过程的特点 10

2 浇注系统的设计 11

2.1 设计浇注系统基本要点如下: 12

2.2 主流道设计 13

2.3 浇口设计 14

2.4 冷料穴设计 15

2.5 排气槽设计 16

3 成型零件结构设计 16

3.1 分型面确定 16

3.2 成型零件的结构形式及设计 17

3.2.1型腔结构形式 17

3.2.2型芯的结构形式 18

3.2.3型腔和型芯工作部分尺寸计算 20

3.2.4成型零件强度计算 22

3.3 导向机构设计 22

3.4 脱模机构设计 24

3.5 冷却系统的设计 25

3.5.1冷却面积的计算 25

3.5.2 冷却水孔的开设原则 26

4 侧向分型与抽芯机构设计 27

4.1 抽拔力和抽拔距的计算 27

4.2 模板厚度的确定 28

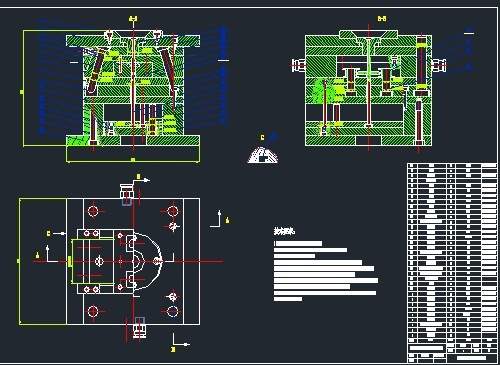

4.3 模具总装配图 29

5 模具的使用与保养 30

5.1 模具用钢 30

5.2 试模与修正 30

5.3 操作过程 30

5.4 模具的保养 30

6 总结 31

谢 辞 33

参考文献 34

附录 35

附录A 35

附录B 36