本文前半部分阐述了落料、冲孔、弯曲复合模的结构设计及工作过程,通过工艺分析,采用落料冲孔弯曲工序,通过冲裁力、顶件力、压料力、卸料力、弯曲力等计算,确定模具类型。该模具采用后侧导柱模架,落料凹模采用整体结构,废料从凸凹模外部卸出。本模具结构紧凑,装拆,修磨方便,安全可靠,生产效率比使用传统模具生产提高两倍以上。

后半部分论述了塑料注射模的基本原理和设计过程,并着重讲述了电话机底座注射模的设计过程。首先,讲述了模具的作用和国内外的发展状况及其发展方向。然后论述了方案的选择和确定。再次对于所确定的方案给出了详细的设计过程和计算过程。此次设计中,最关键的是确定型芯和型腔的结构,此外还分析了模具受力,脱模机构的设计、冷却系统的设计等。

关键词 落料冲孔弯曲 复合模 注射模 抽芯 斜导柱

目 录

摘要……………………………………………………………………………Ⅰ

Abstract………………………………………………………………………Ⅱ

第1章 绪论…………………………………………………………………1

1.1课题背景……………………………………………………………1

1.1.1冷冲压模具……………………………………………………1

1.1.2塑料工业………………………………………………………2

1.2 技术现状及发展趋势………………………………………………3

1.2.1冷冲压技术……………………………………………………3

1.2.2塑料模具技术…………………………………………………4

第2章 工件工艺性分析及方案的确定……………………………………5

2.1材料分析……………………………………………………………5

2.2冲裁件结构工艺性…………………………………………………5

2.3工艺方案的分析及确定……………………………………………6

2.4工艺设计及计算……………………………………………………6

2.4.1毛坯尺寸的计算………………………………………………6

2.4.2排样图的设计及计算…………………………………………7

2.4.3冲压压力中心计算……………………………………………9

2.4.4各部分工艺力计算……………………………………………9

2.4.5冲压设备的选择………………………………………………11

第3章 模具工作部分设计计算……………………………………………13

3.1 冲裁间隙…………………………………………………………13

3.1.1对冲裁件质量的影响…………………………………………13

3.1.2对模具寿命的影响……………………………………………13

3.1.3合理间隙的选用………………………………………………14

3.2模具刃口尺寸的计算………………………………………………15

3.2.1计算方法………………………………………………………15

3.2.2落料刃口尺寸计算……………………………………………15

3.2.3冲孔部分刃口设计计算………………………………………16

3.3 弯曲部分尺寸计算………………………………………………17

第4章 模具结构总体设计……………………………………………………18

4.1确定送料方式………………………………………………………18

4.2定位方式的选择……………………………………………………18

4.3卸料、出件方式的选择………………………………………………18

4.4导向方式的选择……………………………………………………18

4.5模具主要零件结构设计……………………………………………19

4.5.1卸料零件的计算………………………………………………19

4.5.2落料凹模的设计………………………………………………20

4.5.3凸、凹模设计……………………………………………………20

4.5.4冲孔凸模………………………………………………………21

4.5.5弯曲模的设计…………………………………………………21

4.5.6模架及模柄的选择……………………………………………21

4.5.7凸模固定板及垫板的选择……………………………………22

4.5.8滑块的设计……………………………………………………23

4.5.9转动板的设计…………………………………………………23

第5章 绘制模具装配图及三维建模…………………………………………24

5.1复合模总装图………………………………………………………24

5.2复合模三维图………………………………………………………25

第6章 塑件成型工艺分析……………………………………………………26

6.1塑件的分析…………………………………………………………26

6.2ABS的性能分析………………………………………………………26

6.3ABS的注射成型过程及工艺参数……………………………………27

第7章注塑模结构的总体方案确定…………………………………………28

7.1确定分型面…………………………………………………………28

7.2确定型腔数及其排列………………………………………………29

7.3注射机型号的确定和相关参数的校核……………………………29

7.3.1注射机型号的确定……………………………………………29

7.3.2注塑机的校核…………………………………………………31

第8章 注塑模结构的设计及计算……………………………………………32

8.1浇注系统的设计……………………………………………………32

8.1.1浇注系统设计原则……………………………………………32

8.1.2主流道的设计…………………………………………………32

8.1.3浇口套的设计…………………………………………………33

8.1.4冷料穴的设计…………………………………………………33

8.1.5浇口的设计……………………………………………………34

8.1.6浇注系统凝料的脱出机构……………………………………35

8.2.脱模机构的确定……………………………………………………35

8.2.1脱模推出机构的设计原则……………………………………36

8.2.2制品推出的基本方式…………………………………………36

8.3成型零部件的设计…………………………………………………37

8.3.1成型零件的结构设计……………………………………………………37

8.3.2成型零件工作尺寸计算…………………………………………………38

8.4导向机构的设计……………………………………………………40

8.4.1导向机构的作用………………………………………………40

8.4.2导柱的设计……………………………………………………41

8.4.3导套的设计……………………………………………………42

8.5侧抽芯机构的设计…………………………………………………42

8.5.1侧向分型与抽芯机构的分类…………………………………42

8.5.2斜导柱侧向分型与抽芯机构设计……………………………43

8.6冷却系统的设计……………………………………………………45

8.6.1模具冷却系统的设计原则……………………………………45

8.6.2模具冷却系统的结构…………………………………………45

第9章 绘制模具装配图及三维建模………………………………………46

9.1复合模总装图………………………………………………………46

9.2复合模三维图………………………………………………………47

结论……………………………………………………………………………48

参考文献……………………………………………………………………50

致谢…………………………………………………………………………52

附录1…………………………………………………………………………53

附录2………………………………………………………………………59

冲压加工是一种套高生产率的加工方法,如汽车等大型零件每分钟可生产几件,而小零件的高速冲压则每分钟可生产千件以上。由于冲压加工的毛坯是板材或卷材,一般又在冷状态下加工,因此轻易实现机械化和自动化,比较适宜配置机械人而实现无人化生产。特别是适用于定型产品的中大批生产。“冲压要发展,模具是关键”,提高模具的效率需从冲模设计和制造开始。

当然,冲压加工与其他加工方法一样,也有其自身的局限性,例如,冲模的结构比较复杂,模具价格偏高。因此,对小批量、多品种生产时采用昂贵的冲模,经济上不合算,目前为了解决这方面的问题,正在努力发展某些简易冲模,如聚氨脂橡胶冲模、低合金冲模以及采用通用组合冲模、钢皮模等,同时也在进行冲压加工中心等新型设备与工艺的研究。

第2章工件工艺性分析及方案的确定

冲压件的工艺性是指冲压件对冲压工艺的适应性。在一般情况下,影响冲压件工艺性的因素有几何形状,尺寸,精度,表面粗糙度及毛刺。冲压件工艺性对冲压件质量,材料利用率,生产率,模具制造难易,模具寿命,操作方式及设备选用等都有很大的影响。良好的冲压件工艺性可显著降低冲压件的制造成本。

2.1 材料分析

冲裁材料为Q235-A,该钢种是普通碳素结构钢,碳的质量百分数是0.14%~0.22%,属于沸腾钢,屈服点σs=235MPa,抗拉强度σb=375~460MPa,延伸率不小于26%,具有良好的冲压性能,适合冲裁。

2.2 冲裁件结构工艺性

(1)弯曲件形状和尺寸的对称性 弯曲件的形状和尺寸应尽可能对称,弯曲件左右的高度不能相差太大,弯曲半径应一致,保证弯曲过程中受力平衡,防止产生滑动。

(2)冲裁件的圆角 冲裁件各直线或曲线的连接处,宜有适当的圆角,在用一道工序冲裁时,拐角处应尽量设计成较大的圆角。如果冲裁件有尖角,不仅给冲裁模的制造带来困难,而且模具也容易损坏。只有在采用少无废料排样或镶拼模具结构时,才允许冲压件有尖锐的清角。

(3)冲裁件的悬臂或窄槽 冲裁件凸出的悬臂或凹入的窄槽不宜太长或太窄,否则会降低模具寿命。一般情况下,B应不小于1.5。当工件材料为黄铜、铝、软钢时,B1.3;当工件材料为高碳钢时,B1.9。当材料厚度<1mm时,按=1mm计算。槽宽与槽长的关系为L≦5B。

(4)弯曲件的宽度 窄板弯曲时,变形区的截向形状发生畸变,内表面的宽度b>b1,外表面的宽度b2>b。当b3< 时,尤为明显,如果弯曲件的宽度b要求较高,不允许鼓起现象时,应在弯曲线上预先做出工艺切口。

(5)冲孔极限尺寸 因受凸模强度和稳定性的限制,冲孔的尺寸不宜

过小,其数值与孔的形状,材料的力学性能,材料的厚度等有关。

(6)冲裁件的几何形状 冲裁件的形状应尽可能符合材料合理排样,减少废料。在许可情况下,把冲裁件设计成对称或少无废料的形状。

(7)端头圆弧尺寸 对于腰圆弧冲裁件,若允许圆弧半径R大于料宽的一半,则能采用少废料排养,否则会有台肩产生。

2.3 工艺方案的分析及确定

一般对于这样的工件,通常采用先落料、

冲孔、再弯曲的加工方法。由于该工件的生

产批量较大,如果把三道工序放在一起,可

以大大提高工作效率,并减轻工作量,节约

能源,降低成本,而且可以避免原有的加工

方法中须将手伸入模具的问题,对保护操作

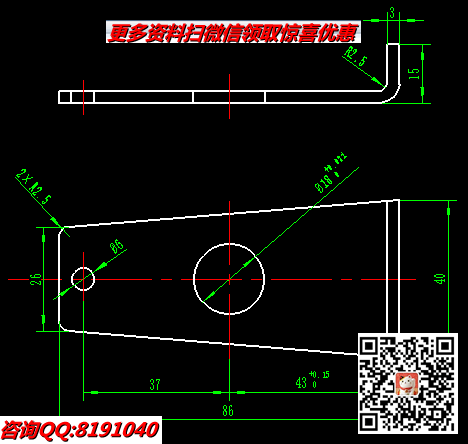

者安全也很有利。 图2-1

将三道工序复合在一起,可以有以下两种不同的工艺方案:

① 先落料。然后冲孔和弯曲在同一道工步;

② 落料、冲孔为同一工步首先完成,然后进行弯曲。

方案的分析比较:

如果采用方案①加工工件,不易保证长度尺寸mm的精度,而且易使内孔冲头磨损,降低模具寿命。经分析、比较最后确定方案②,对于弯曲的回弹问题,可以用减小间隙的方法来避免或减小回弹。

该冲压工件的形状较为简单对称,弯曲部分有R=2.5mm的圆角过渡。除孔mm和mm有精度要求外,其余尺寸精度要求不高。材料为Q235-A钢,其冲压性能较好,孔与外缘的壁厚较大,根据文献知复合模中的凸凹模壁厚部分有足够的强度。因此该冲裁件可选用落料、冲孔及弯曲的复合模。

2.4 工艺设计及计算

第2章2.12.22.32.42.4.1 毛坯尺寸的计算

该毛坯的工件展开图如图2-2所示。